Läppplatten & Polierplatten

Lapmaster bietet eine Vielzahl von Läpp- und Polierplatten für nahezu jede Anwendung. Einige Beispiele sind:

-Gusseisen - Allgemeiner Maschinenbau

-Gehärteter Stahl - Grobläppung

-Keramik - Keramik und andere harte Materialien

-Glas - Elektrooptische Materialien

-Aluminium/Edelstahl - Polsterpolieren

Natürliches Metall (Kupfer, Zinn/Antimon, etc.) - Diamant-Polieren

Zusätzlich zu unseren OEM-Läppplatten, Segmenten und Ringen bieten wir auch einen maßgeschneiderten Service ALL BRANDS", um allen Läppanforderungen gerecht zu werden, die alle aus feinstem Gusseisen oder anderen Spezialmetallen hergestellt werden. Mit Hilfe unserer kundenspezifischen Fertigungsmöglichkeiten und -prozesse können wir Platten, Segmente und Ringe nachbilden oder anpassen, um Ihre genauen Anforderungen zu erfüllen, oder eine Vielzahl von alternativen Verbundwerkstoffen (Kupfer, Aluminium, Zinn, etc.) anbieten.

Auswahl des Materials für Läppplatte/Polierplatte

Das zu läppende Material bestimmt das Material der Lap-Platte. Die korrosive Festigkeit der Polierschlämme bestimmt, welche Pad-Polierscheibe verwendet werden soll. Der überwiegende Teil (95+%) des gesamten Materials ist auf Gusseisen geläppt. Die Ausnahmen von dieser Anweisung sind einige Halbleitermaterialien. Nachfolgend sind die gebräuchlichen Läpp- und Polierplattenmaterialien aufgeführt, zusammen mit einigen Erläuterungen, welche Materialien auf ihnen verarbeitet werden sollen.

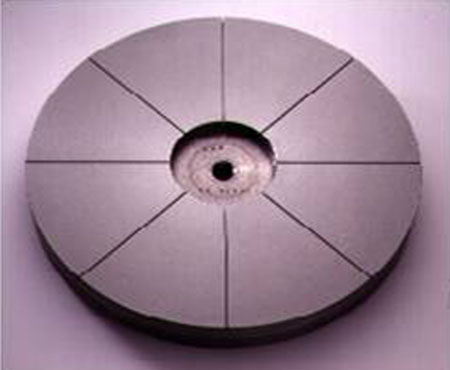

Gusseiserne Läppplatte Polierplatte

Dies ist das gebräuchlichste Material zum Läppen von fast allen Materialien außer Galliumarsenid-Halbleiterverbindung. Verwenden Sie nach Möglichkeit die standardmäßige radiale Wellenschliffplatte. Die einzige Zeit, in der eine feste Oberflächenplatte verwendet werden sollte, ist, wenn kleine Komponenten sich verfangen oder in die Verzahnung fallen können und wenn die Platte in einem harten Diamant-Polierprozess verwendet wird. Verzahnungen können bei präzisionsharten (kein Polierpad) Diamant-Polierverfahren zu Bauteilkratzern führen.

Dies ist das gebräuchlichste Material zum Läppen von fast allen Materialien außer Galliumarsenid-Halbleiterverbindung. Verwenden Sie nach Möglichkeit die standardmäßige radiale Wellenschliffplatte. Die einzige Zeit, in der eine feste Oberflächenplatte verwendet werden sollte, ist, wenn kleine Komponenten sich verfangen oder in die Verzahnung fallen können und wenn die Platte in einem harten Diamant-Polierprozess verwendet wird. Verzahnungen können bei präzisionsharten (kein Polierpad) Diamant-Polierverfahren zu Bauteilkratzern führen.

Die in die Oberfläche einer Lap-Platte eingearbeiteten Verzahnungen erfüllen mehrere Zwecke. Die erste besteht darin, die Kraft der "Oberflächenspannung" zu begrenzen. Diese Kraft entsteht beim Läppen, wenn die Bauteilkontur beginnt, sich der Lap-Plattenkontur anzupassen. Die Kraft manifestiert sich als starke Anziehungskraft der geläppten Oberfläche der Komponenten auf die passende Kontur der Lapplatte. Diese Kraft ist so stark, dass es oft sehr schwierig, wenn nicht gar unmöglich ist, das fertige Bauteil von der Zwischenplatte abzuheben. Die Komponente wird buchstäblich bis zur Platte abgesaugt, was es für abrasive Schlämme sehr schwierig macht, darunter zu wandern. Ohne Abrieb verlangsamt oder stoppt die Bearbeitung des Bauteils. Zusätzlich "wischt" das Bauteil aufgrund des Fehlens einer dünnen Filmschicht aus abrasiver Aufschlämmung gegen die Wickelplatte. Der Wischzustand kann das Bauteil durch Schmieren, Fressen, Polieren und Kratzen des Materials beschädigen.

Die unter der Komponente verlaufenden Verzahnungen wirken wie ein Luftspalt, der es ermöglicht, die Komponente anzuheben oder wieder auf die Schlammschicht zu schwenken. Dies minimiert die Oberflächenspannung und fördert eine effiziente Abtragsleistung.

Ein weiterer Zweck von Verzahnungen ist es, unerwünschte Späne von der Oberfläche der Lap-Platte zu entfernen. Das Spänematerial besteht aus zerkleinertem Schleifmittel, Komponentenmaterial, Überlappungsplatte und Konditionierungsringmaterial sowie überschüssigen Fahrzeugmengen.

Eine sehr häufige Frage von Kunden ist: "Welches Verzahnungsmuster ist das beste?" Die Antwort auf diese Frage lautet: Welches Verzahnungsmuster auch immer am besten für die Anwendung geeignet ist. Diese Reaktion ist nicht als Beleidigung gedacht. Lapmaster führte Untersuchungen durch, um festzustellen, welche Auswirkungen die verschiedenen Verzahnungsmuster und -mengen beim einseitigen Standardläppen auf die Leistung haben. Die Schlussfolgerung ist, dass es nur sehr wenige messbare Auswirkungen auf die Abtragsraten und die Planheitsregelung der Lap-Platte gibt. Für einige der Muster gibt es einen signifikanten Preisunterschied. Lapmaster ist der Meinung, dass die Radialverzahnung die richtige Wirkung zum günstigsten Preis erzielt.

Aluminium Läppplatte/Polierplatte

Dieses Material wird ausschließlich für nichtkorrosive Weichpoliertechniken verwendet, bei denen ein gewebeähnliches Polierpad mit Haftkleber auf die Plattenoberfläche geklebt wird. Die Aluminiumplatte hat eine präzise geläppte ebene Oberfläche, der das Polierkissen entspricht. In der Oberfläche von Soft Pad Polierscheiben sind keine Verzahnungen vorhanden.

Edelstahl Läppplatte / Polierplatte

Dieses Material wird auch für die Soft Pad Poliertechnik verwendet, jedoch nur bei Verwendung von korrosiven Schlämmen. Edelstahl ist sehr teuer und sollte nur bei Bedarf empfohlen werden.

Keramische Läppplatte/Polierplatte

Dieses Material wird zum Läppen und Diamantpolieren von harten weißen Aluminiumoxid-Keramikbauteilen verwendet. Gusseisen ist nur dann für das Läppen von Keramik geeignet, wenn die Anwendung eine Imprägnierung und Grauverfärbung aus Gusseisen verträgt. Der Grad der Verfärbung ist abhängig von der Dichte der Keramik des Bauteils. Der beste Weg, das saubere, weiße Aussehen von Aluminiumoxid-Keramikbauteilen aufrechtzuerhalten, ist das Überlappen und Polieren von Keramik.

Es werden keine Verzahnungen in die Oberfläche von Keramikplatten eingeschliffen. Der Grund für das Fehlen von Verzahnungen liegt darin, dass dieses Material hauptsächlich zum Polieren verwendet wird, wo Verzahnungen schädlich sein können. Wenn es wirtschaftlicher wäre, Verzahnungen in die Keramik zu schleifen, hätten die Platten, die zum Läppen verwendet werden, diese.

Glas-Läppplatte/Polierplatte

Natriumkalkglas wird ausschließlich zum Läppen von Galliumarsenid-Halbleiterverbindungen und anderen empfindlichen Verbindungen wie Lithiumniobat und Indiumphosphid verwendet. Zu diesem Zeitpunkt ist keine andere Verwendung für Glas erkennbar.

Es gibt keine Verzahnungen, die in das Glas eingeschliffen sind. Auch hier ist es wieder auf die Kosten zurückzuführen. Es ist wahrscheinlich am besten, wenn es keine Verzahnung gibt, da die Materialien, die auf Glasplatten verarbeitet werden, sehr empfindlich sind. Wird für kratzempfindliche Halbleiter und einige Verbindungshalbleitermaterialien verwendet.

Kemet Composites Läppplatte /Polierplatte

Diese Familie von Verbundwerkstoffen wird ausschließlich mit Diamantschlamm zur Herstellung von reflektierenden Oberflächen auf einer Vielzahl von Materialien eingesetzt. Je weicher die Qualität von Kemet, desto geringer ist die Oberflächenrauheit, die sie erzeugt. Der Kompromiss sind niedrige Zerspanungsraten. Umgekehrt erzeugt die härteste Qualität des Kemet-Materials die höchste Abtragsleistung, erzeugt aber die schlechteste reflektierende Oberfläche.

Einige Vorteile des Kemet-Verfahrens sind eine deutliche Reduzierung der Späneentstehung, die einfache Modifikation der Plattenkontur mit Diamant-Abrichtscheiben, die Möglichkeit eines einstufigen Prozesses und die Möglichkeit, ein breites Sortiment an harten und weichen Materialien zu verarbeiten.

Viele verschiedene Verzahnungsmuster können in das Kemet-Material eingearbeitet werden. Am häufigsten rufen Kunden die von ihnen gewünschten Verzahnungsvorgaben an. Die gebräuchlichsten Verzahnungsmuster sind radiale Nuten, im Uhrzeigersinn spiralförmige Nuten, gegen den Uhrzeigersinn spiralförmige Nuten, konzentrische Nuten und Kreuzschraffuren.

Die Rillenmuster bieten Polierleistungsvorteile wie weniger Kratzer, höhere Reflektivität, kürzere Prozesszeiten und einfachere Plattenreinigung.

Auswahl der Rillenmuster für Läppplatten

-Reduzierung oder Eliminierung des Hydroplanens von Teilen/Ringen

-Ermöglicht in der Regel eine schnellere Entnahme von Material.

-Muss die Oberflächenspannung von Fahrzeugen oder Schmierstoffen reduzieren.

In-Prozess-Späneentsorgung

-Hilfe reduziert die Zeit, die benötigt wird, um die Planheit wiederherzustellen.

-Spezifischen Abwärtsdruck erhöhen

-Beschleunigte Migration von Slurry/Schmierstoff

Non-Grooved Lapping Plate

Solid Lap Plate – Typical Uses

- Used primarily with small parts that may catch-in grooves

- Used on parts with edge burrs or nicks

- Used on sensitive material types

- Used on applications that have edge-chip sensitivity

Positive Attributes

- Works with most type of fixturing

- Small Sized Part Friendly

- Easy to clean-off

Negative Attributes

- Low removal rates

- Glazes easily

- Lackluster surface finish

Application Examples

Rods, Pins, Plungers, Ferrules and Applications requiring thickness or perpendicularity fixtures

Radial Groove Pattern Lapping Plate

Radial-Grooved Plate – Uses

- Most common default groove pattern

- Used to generate enough surface interruption to optimize surface finish

- Most appropriate for Free-Abrasive Machinine

Positive Attributes

- Best non-staining/imaging pattern

- Excellent surface finish generation

- Inexpensive groove pattern, easy to machine

- Easy pattern to quickly & effectively clean

Negative Attributes

- Removal Rates not optimized

- Surface glazing issues

Application Examples

Any solid material with a solid & stable platform that is a ¼” in diameter minimum without any major nicks or burrs

Waffle-Groove Pattern Lapping Plate

Waffle-Groove Typical Uses

- Also called cross-grid & “X-Y” groove

- Most appropriate for conventional abrasive lapping (not Free-Abrasive Machining)

- A stable platform between a radial groove and a spiral groove

Positive Attributes

- Very effective combination of material removal rates and surface finish

- Easily modified to reduce land mass for greater material removal

Negative Attributes

- Very expensive to manufacture

- Difficult to clean thoroughly

- Small edge corners break-off & scratch

Application Examples

All non-Free Abrasive Machining applications listed on the preceding Radial-Groove page

Spiral-Groove Pattern Lapping Plate

Spiral Groove Pattern–Typical Uses

- One continuous groove, can run either CW or CCW to hold in liquids or auto-drain

- Groove depth is normally shallowFine pattern Micro-Texturing

- Used mostly for “rough” or primary polishing

- Normally used on larger flat, stable parts

Positive Attributes

- Relatively easy to machine and re-machine

- Excellent material removal rates

- Flexible to change land areas to increase material removal or improve surface finish

- Wall & bottom contours critical

Negative Attributes

- Except in Micro-texture version, edges fracture easily and generate scratches

- Very difficult to clean-out properly

- Requires high pressure

- Pattern staining/imprinting tendency

Concentric Groove Typical Uses

- Applications that require a plate that remains “wet” and does not require continuous evacuation of spent materials

- Most commonly used for hand lapping/polishing applications

Positive Aspects

- Maintains flatness longer

- Remains wet for a long period

- Wall & bottom contours critical

Negative Aspects

- Expensive & difficult to machine

- Difficult to clean

- Edge chipping a constant concern

- Not designed for lapping machines